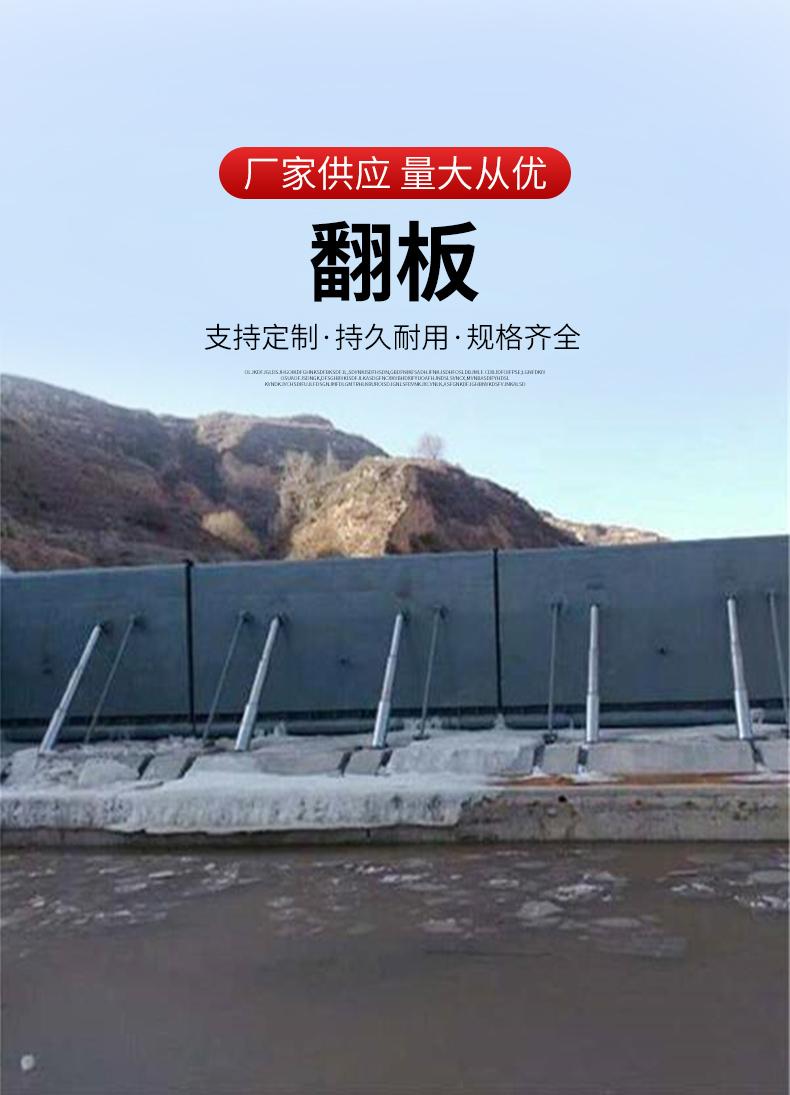

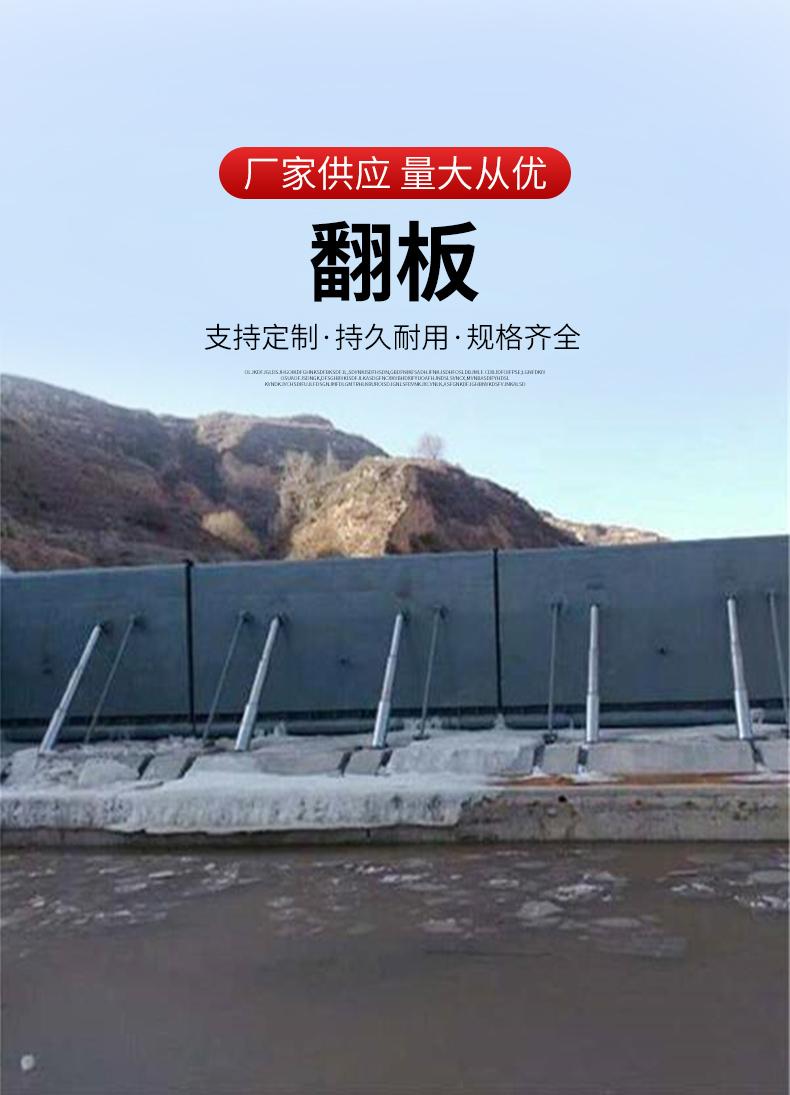

液压翻板闸门与传统水力自控翻板闸的核心差异集中在驱动逻辑与动力来源,前者是 “主动液压驱动”,后者是 “被动水力平衡驱动”,两种原理直接决定了设备的调控灵活性与工况适配性。

传统水力自控翻板闸无需额外动力源,依赖门叶自重、水流压力与浮力的自然平衡实现翻转。其门叶底部设置铰支座,迎水面设计为特定倾角,当上游水位上升时,水流压力作用于门叶迎水面的力矩大于门叶自重产生的反向力矩,门叶自动绕铰支座翻转开启泄洪;当水位下降,反向力矩大于水流压力力矩,门叶在自重作用下回落挡水。这种原理的核心是 “被动响应”,挡水高度由门叶结构尺寸、自重分布预先设定,无法主动调整,且易受水流波动、漂浮物影响,出现误开启或卡阻。

液压翻板闸门则以液压系统为主动动力源,通过 “液压能 - 机械能” 的转化驱动门叶动作。核心组件包括液压泵站、液压缸、活塞杆及 PLC 控制系统,液压泵站将电能转化为液压能,通过高压油液推动液压缸活塞杆伸缩,进而带动门叶绕铰支座翻转。其驱动逻辑是 “主动调控”,操作人员可通过控制系统设定门叶翻转角度,位移传感器实时反馈行程,实现挡水高度的精准控制(误差≤2cm)。即使水流工况突变,也能通过液压锁锁定门叶位置,避免意外动作。这种主动驱动原理突破了传统翻板闸 “依赖水流” 的局限,适配流量、水位波动大的复杂工况,同时支持远程自动化控制,无需人工干预调整。

液压翻板闸的门叶是挡水与受力核心,结构设计需围绕 “承载能力、动作灵活性、密封效果、抗腐蚀性能” 四大核心因素,同时结合使用场景选择适配结构形式,确保长期稳定运行。

核心设计因素包括:一是强度与刚度,门叶需承受水流压力、波浪力、自重及泥沙冲击力,面板通常采用 Q235B 或 Q345B 钢板焊接,厚度根据挡水高度计算(如 5m 挡水高度面板厚度≥12mm),并设置横向、纵向加强筋,间距控制在 500-800mm,通过有限元分析验证应力分布,避免局部变形;二是翻转灵活性,门叶与铰支座的连接需采用高强度销轴,配合耐磨轴套,摩擦系数≤0.05,同时控制门叶重心位置,使液压驱动的有效分力 化,减少能量损耗;三是密封适配性,门叶边缘需预留密封件安装槽,槽口尺寸与橡胶止水带匹配,面板边缘做圆角处理(半径≥10mm),避免划伤密封件;四是抗腐蚀性,根据水质环境选择防护措施,淡水场景采用喷砂除锈 + 环氧富锌底漆 + 面漆,海水或污水场景采用不锈钢面板或阴极保护,确保使用寿命≥30 年。

常见结构形式及适配场景:1. 平面钢闸门叶,结构简单、造价低,面板为平面,适用于挡水高度≤6m、流量稳定的河道、灌溉渠,优点是加工安装便捷,缺点是水流阻力较大;2. 弧形钢闸门叶,面板呈圆弧状(曲率半径通常为挡水高度的 1.5-2 倍),水流阻力小、受力均匀,适用于挡水高度≥5m、流量大的水库、水电站,能减少涡激振动,提升运行稳定性;3. 组合式门叶,由主面板 + 副面板组成,主面板挡水,副面板辅助密封与减重,适用于宽幅闸门(单扇宽度≥10m),可降低门叶自重,减少液压系统负荷。此外,针对严寒地区,门叶可增设电加热装置,防止结冰影响翻转;针对多泥沙河道,门叶底部可安装耐磨合金板,减少泥沙磨损。

液压翻板闸的液压系统需同时满足 “压力稳定” 与 “节能运行” 双重需求,通过组件选型优化与智能控制策略,在保障门叶平稳动作的同时,降低能耗,延长系统寿命。

压力稳定的实现依赖核心组件的协同作用:一是溢流阀设定系统 工作压力(通常为 16-25MPa),当油路压力超过阈值时,溢流阀自动卸压,避免液压泵、液压缸过载损坏;二是液压锁采用双向锁止结构,锁定液压缸内油液,防止门叶因外力(水流冲击、自重)产生位移,即使突发断电,也能保持门叶位置稳定,压力保持精度≤±0.5MPa;三是蓄能器吸收油路压力脉动,当门叶受水流冲击导致压力波动时,蓄能器释放或储存油液,缓冲压力变化,确保系统压力平稳。同时,液压油需选用抗磨液压油(如 46 号抗磨液压油),并配备油温控制器,当油温超过 60℃时自动启动冷却装置,避免油液粘度下降导致压力不稳定。

节能运行的核心是 “按需供能”,通过优化控制策略减少无效能耗:1. 变量泵控制策略,液压泵站采用变量柱塞泵,根据门叶负载需求自动调整油泵排量,负载小时减少排量,降低电机功率消耗(相比定量泵节能 30%-40%);2. 压力补偿控制,当门叶达到目标位置后,液压系统切换至低压保压模式,电机降速运行,仅维持 压力锁定门叶,避免高压空载运行;3. 动作协同控制,门叶升降时,根据位移传感器反馈的行程速度,动态调整节流阀开度,避免流量过大导致压力浪费,同时减少门叶启停时的冲击荷载,间接降低能耗。此外,系统配备油液污染度传感器,当油液杂质超标时及时报警,避免因油液污染导致液压泵磨损、能耗上升,保障系统高效运行。

核心控制策略包括:一是闭环压力控制,压力传感器实时监测油路压力,反馈至 PLC 控制器,控制器通过调节变量泵排量与溢流阀开度,使压力稳定在设定范围;二是速度自适应控制,根据门叶负载变化(如挡水高度越高,负载越大),自动调整升降速度,负载大时减速(每秒 3-5mm),负载小时增速(每秒 5-8mm),既保证平稳性,又提升效率;三是工况联动控制,结合水位传感器数据,当上游水位接近设定值时,液压系统提前降速,避免门叶到位时的冲击,同时减少压力波动带来的能耗损失。通过这些策略,液压系统的能耗可降低 25%-40%,且压力稳定精度≤±0.3MPa,满足门叶精准定位需求。

液压翻板闸在宽幅河道或大型水库应用中,常采用多扇(2-4 扇)联动运行模式,同步控制与负荷均衡是保障整体挡水效果、避免结构损坏的关键,核心通过 “机械同步 + 液压同步 + 控制同步” 三重机制实现。

机械同步机制为基础,通过统一结构设计确保多扇门叶动作基准一致:1. 多扇门叶采用相同的结构尺寸、材质与重量分布,避免因自身差异导致动作不同步;2. 铰支座安装采用统一基准线,同轴度误差≤0.1mm/m,确保门叶翻转中心一致;3. 门叶之间设置机械联动杆(如不锈钢连接杆),两端通过万向接头与门叶连接,限制单扇门叶的独立位移,使多扇门叶形成机械联动,同步误差控制在 5mm 以内。

液压同步机制通过油路设计平衡多扇闸门的驱动力:1. 采用分流集流阀,将高压油液均匀分配至各扇闸门的液压缸,确保每台液压缸的进油量一致,活塞杆伸缩速度同步;2. 液压缸选型一致,确保每台液压缸的内径、活塞杆直径、行程相同,输出推力均匀,避免因液压缸性能差异导致负荷不均;3. 油路采用并联设计,每路油路设置独立的压力传感器,实时监测各液压缸压力,当压力差超过 1MPa 时,PLC 控制器调整对应油路的节流阀开度,平衡压力分布,实现负荷均衡。

控制同步机制通过智能算法优化动作协同:1. 采用主从控制策略,设定其中一扇闸门为主闸门,其余为从闸门,主闸门的位移信号作为基准,从闸门跟踪主闸门的动作节奏,通过 PID 算法调整控制参数,同步误差≤3mm;2. 实时监测与反馈,每扇闸门配备位移传感器与压力传感器,数据实时传输至 PLC 控制器,控制器对比分析各闸门的位置与负荷数据,若出现同步偏差或负荷不均,立即调整对应液压系统的流量与压力;3. 分段同步控制,门叶升降过程分为启动、加速、匀速、减速、停止五个阶段,各阶段设定统一的速度与压力参数,避免单扇闸门因启停节奏不同导致同步失效。此外,联动运行前需进行同步校准,通过手动控制调整各闸门至同一位置,记录参数并存储至控制器,作为同步控制的基准;运行过程中定期校验,确保长期同步精度。

液压翻板闸作为水利工程核心设备,需承受洪水冲击、波浪荷载、地震作用等 工况,抗冲击与抗震设计需遵循 “强度冗余、结构耗能、协同防护” 原则,满足明确的技术要求,同时通过针对性优化提升 工况适应性。

抗冲击设计的核心技术要求:1. 抗水流冲击强度,门叶结构需能承受百年一遇洪水的冲击荷载(通常为 0.5-1.0MPa),通过有限元分析验证门叶在冲击荷载下的 应力值,屈服强度安全系数≥1.5;2. 抗波浪冲击性能,波浪荷载按 50 年一遇波浪高度计算,门叶面板需设置波浪缓冲结构(如弧形面板、缓冲橡胶条),减少波浪冲击力,同时加强门叶与铰支座的连接强度,销轴采用高强度合金钢,剪切强度≥800MPa;3. 抗漂浮物冲击,门叶迎水面可安装耐磨防撞条(如聚氨酯防撞条),厚度≥50mm,铰支座设置防护罩,避免漂浮物撞击导致卡阻,同时在闸门上游设置拦污栅,拦截大型漂浮物。

抗震设计需满足《水利工程抗震设计规范》(SL 203-97)要求:1. 抗震设防烈度按工程所在地设防等级确定(通常为 6-8 度),门叶与铰支座的连接采用柔性接头,允许微小变形,吸收地震能量;2. 基础锚固强度,铰支座的锚固螺栓采用化学锚栓,锚固深度≥300mm,抗拔力≥50kN,确保地震时铰支座不发生位移;3. 液压系统抗震,液压泵站安装减震垫(如橡胶减震垫),油路采用高压软管连接,减少地震对液压元件的冲击,同时油箱设置防倾倒装置,避免液压油泄漏。

提升 工况适应性的关键措施:1. 结构冗余设计,门叶加强筋加密布置,关键焊缝采用双面焊,焊缝高度≥8mm,并进行无损检测,确保无裂纹;2. 液压系统应急保障,配备备用液压泵站,当主泵站故障时,自动切换至备用泵站,保障闸门正常动作;3. 智能监测与预警,安装振动传感器、应变传感器,实时监测门叶在冲击与地震作用下的振动幅度与结构应变,当超过设定阈值时,发出报警信号并启动应急措施(如降低门叶高度、锁定闸门);4. 材料优化,门叶采用高强度耐候钢,铰支座采用耐磨损、抗冲击的合金材料,提升结构本身的抗 工况能力。通过这些设计与措施,液压翻板闸可在 冲击与地震工况下保持结构完整,避免失效。

液压翻板闸的使用寿命与运维检修质量直接相关,日常运维以 “状态监测、清洁防护、隐患排查” 为核心,定期检修聚焦 “核心部件检测、性能校准、故障修复”,通过科学的运维体系延长设备使用寿命至 30 年以上。

日常运维重点包括:1. 状态监测,每日通过控制系统查看上下游水位、液压系统压力、闸门位置等参数,确保各项指标在设计范围内;现场巡查门叶有无变形、渗漏,液压系统有无油液泄漏,铰支座有无异响;2. 清洁防护,每周清理门叶迎水面的泥沙、漂浮物,避免杂物缠绕铰支座或磨损密封件;每月清洁液压泵站油箱滤网、压力表接口,防止杂质堵塞油路;3. 润滑保养,每月为铰支座注入锂基润滑脂,确保旋转灵活;每季度检查液压缸密封件润滑情况,涂抹专用润滑脂,减少摩擦磨损;4. 隐患排查,重点检查液压软管有无老化开裂、接头有无松动,密封件有无破损渗漏,限位开关有无失灵,发现隐患立即处理,避免小问题扩大。

定期检修按周期分阶段开展:1. 季度检修(每 3 个月),检测液压系统压力稳定性,通过压力表校验仪校准压力传感器;检查门叶密封间隙,若渗漏量超过设计值(通常≤0.1L/s?m),更换密封件;清理液压缸活塞杆表面,检查有无划痕锈蚀;2. 年度检修(每年),拆卸铰支座进行全面检查,测量轴套磨损量(允许磨损量≤0.5mm),磨损超标则更换;检测液压油品质,若油液粘度、污染度超标, 更换液压油并清洗油箱;对门叶进行除锈补漆,修复漆面破损处;3. 三年大修(每 3 年),对液压缸进行解体检查,更换老化的密封圈、导向环;校验 PLC 控制系统与传感器,更新控制程序参数;对门叶结构进行无损检测,排查焊缝裂纹、结构变形,必要时进行加固处理;4. 五年全面检测(每 5 年),委托专业机构进行结构力学性能检测、液压系统效率测试,评估设备整体运行状态,制定针对性维护方案。

延长设备使用寿命的关键措施:1. 适配工况运行,避免超设计挡水高度、超流量运行, 工况下(如暴雨、强风)降低闸门升降速度,减少冲击荷载;2. 规范操作流程,严格按照操作规程启动、停止设备,避免频繁启停或急升急降;3. 备件储备,提前储备常用易损件(如密封件、润滑脂、液压软管),缩短故障修复时间;4. 档案管理,建立完整的运维档案,记录日常监测数据、检修情况、故障处理过程,为后续维护提供依据;5. 技术升级,根据设备运行情况,适时升级控制系统或液压元件,提升设备性能与可靠性。通过科学的运维与检修,可有效降低设备故障率,延长使用寿命至设计年限以上。

...