液压翻板闸门的基本构造围绕 “驱动 - 支撑 - 控制 - 密封” 四大功能模块展开,核心部件包括液压驱动系统、门叶结构、铰支支撑系统、控制系统及密封防护系统,各部件按 “动力传递顺畅、受力均衡、控制精准” 的逻辑装配,形成完整的挡水与调控体系。

液压驱动系统是动力核心,由液压泵站、液压缸、活塞杆、油路管道及控制阀门组成。液压泵站(含电机、油泵、油箱、滤油装置)安装于闸墩侧面或岸边机房,通过油路管道与液压缸连接;液压缸一端铰接于基础混凝土支座,另一端通过销轴与门叶中下部的受力节点固定,形成 “泵站 - 油路 - 液压缸” 的动力传递路径。门叶结构为挡水主体,采用 Q235B 或 Q345B 钢板焊接成型,面板厚度根据挡水高度计算(如 6m 挡水高度面板厚度≥14mm),内部设置横向、纵向加强筋,边缘预留密封件安装槽,底部与铰支系统刚性连接。

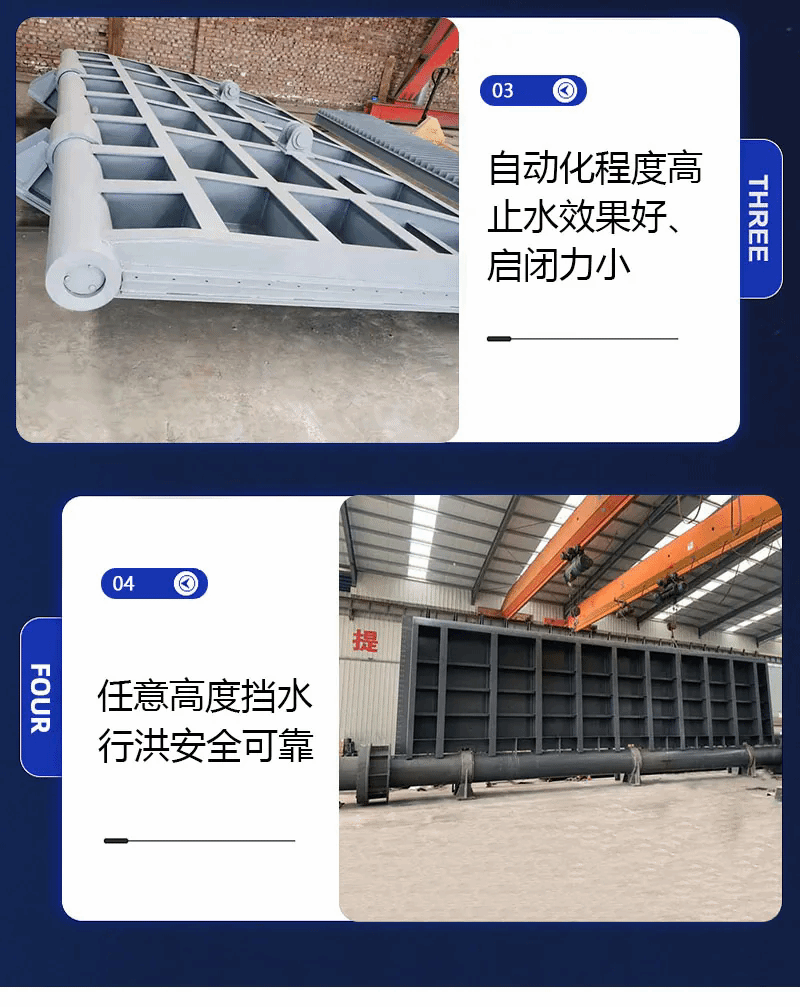

铰支支撑系统包括铰支座、销轴、轴套及润滑装置,铰支座预埋于基础混凝土中,销轴穿过门叶底部的铰耳与铰支座,形成门叶翻转的旋转中心;轴套采用锡青铜材质,套于销轴外侧,减少旋转摩擦,润滑装置定期注入锂基润滑脂,确保转动灵活。控制系统由 PLC 控制器、传感器(水位、压力、位移传感器)、人机交互终端组成,传感器安装于上下游河道、液压油路及液压缸,实时采集工况数据;PLC 控制器安装于控制箱,通过线路与液压系统、传感器连接,实现信号处理与指令下发;人机交互终端(触摸屏、远程控制 APP)供操作人员设定参数、查看状态。

密封防护系统包括门底密封、侧墙密封及液压系统密封,门底密封采用 “橡胶止水带 + 不锈钢压块” 固定于门叶底部,侧墙密封安装于闸墩预留槽内,与门叶侧边紧密贴合;液压系统密封采用耐高压密封圈,防止油液泄漏。装配逻辑核心:以铰支系统为基准,确保门叶翻转中心精准;液压驱动系统与门叶受力点精准对接, 化动力传递效率;控制系统与传感器、液压系统联动,实现 “监测 - 判断 - 执行” 闭环;密封系统全覆盖渗漏通道,保障挡水效果,各部件协同形成结构稳定、功能完善的整体。

液压翻板闸门的核心工作原理是 “液压驱动 + 铰支翻转 + 智能控制” 的协同作用,通过液压系统将液压能转化为机械能,驱动门叶绕铰支座旋转,实现挡水与泄洪的功能切换,其核心逻辑是 “动力精准输出 + 姿态动态调控”。

挡水状态启动时,操作人员通过人机交互终端设定目标挡水位,PLC 控制器接收指令后,启动液压泵站,电机驱动油泵将油箱内的低压油液加压至设定压力(通常 16-25MPa),经换向阀导向输入液压缸无杆腔。高压油液推动活塞杆伸出,活塞杆顶端的推力作用于门叶中下部的受力节点,带动门叶以铰支座为旋转中心向上翻转。过程中,位移传感器实时监测活塞杆伸缩行程,将数据反馈至 PLC 控制器,控制器通过调节节流阀开度控制油液流量,进而精准控制门叶翻转角度,使门叶迎水面形成与设定挡水位匹配的挡水断面。当门叶达到目标位置,PLC 控制器发出停机指令,液压锁自动锁定液压缸内油液,防止门叶因水流冲击或自重产生位移,实现稳定挡水。

泄洪状态切换的核心是 “压力释放 + 重力辅助”,当上游水位超过警戒水位,水位传感器将信号反馈至 PLC 控制器,控制器判断需启动泄洪流程:先控制卸荷阀缓慢释放液压缸内压力,再通过换向阀切换油路,使高压油液进入液压缸有杆腔,推动活塞杆回缩。门叶在自身重力、水流压力及活塞杆拉力的共同作用下,绕铰支座缓慢回落,回落速度通过节流阀控制在每秒 3-5mm,避免姿态突变引发冲击荷载。当门叶完全回落至与基础混凝土贴合时,水流通道完全敞开,实现 泄洪断面。

切换逻辑的关键是 “工况联动 + 精准调控”:PLC 控制器实时接收水位传感器数据,对比设定值(挡水位、警戒水位),自动判断切换时机;液压系统通过油路切换、流量调节,实现门叶升降速度与姿态的精准控制;液压锁、限位开关等安全部件保障切换过程稳定,避免意外动作,确保挡水时水位稳定、泄洪时流量可控。

液压翻板闸门的液压驱动系统是工作原理的核心执行单元,由动力源组件、执行组件、控制组件及辅助组件构成,各组件分工明确,协同实现动力传递与动作调控,直接决定门叶运行的平稳性与精准度。

动力源组件即液压泵站,核心包括电机、油泵、油箱、滤油装置及油温控制器。电机是动力核心,为油泵提供机械能,根据系统功率需求选型(通常 5.5-37kW);油泵将油箱内的低压油液转化为高压油液,常用变量柱塞泵,可根据负载需求调整排量,实现节能运行;油箱兼具储油、散热、沉淀杂质的功能,容积按油泵每分钟排量的 3-5 倍设计;滤油装置(粗滤器、精滤器)过滤油液中的颗粒杂质(过滤精度≤10μm),避免磨损液压元件;油温控制器在油温超过 60℃时启动冷却装置,低于 10℃时启动加热装置,确保油液粘度稳定,保障液压系统正常工作。

执行组件为液压缸与活塞杆,是将液压能转化为机械能的关键。液压缸采用高强度无缝钢管制造,内壁精密加工(粗糙度 Ra≤0.8μm),确保密封性能与运动精度;活塞杆表面镀铬处理(厚度≥0.05mm),提升抗腐蚀与耐磨性能,顶端通过销轴与门叶受力节点铰接。工作时,液压缸通过活塞杆的伸缩直接驱动门叶翻转,其内径、活塞杆直径根据门叶荷载计算确定,确保输出推力 / 拉力满足翻转需求(安全系数≥1.2)。

控制组件是系统的 “调控中枢”,包括换向阀、溢流阀、节流阀、液压锁及压力传感器。换向阀控制高压油液的流向,实现液压缸伸缩切换,决定门叶升降动作;溢流阀设定系统 工作压力,超过阈值时自动卸压,防止组件过载损坏;节流阀调节油液流量,控制活塞杆伸缩速度,确保门叶平稳升降;液压锁实现双向锁止,锁定液压缸内油液,防止门叶意外位移;压力传感器实时监测油路压力,反馈至 PLC 控制器,为压力调节提供依据。

辅助组件包括油路管道、接头、压力表及密封件。油路管道采用高压橡胶管或无缝钢管,承受系统工作压力;接头确保油路连接密封可靠,避免油液泄漏;压力表直观显示系统压力,方便现场巡查;密封件(密封圈、油封)防止油液泄漏及外界杂质进入,保障系统密封性。各组件通过油路连接形成闭环,在 PLC 控制器的协调下,实现动力的高效传递与动作的精准调控,是液压翻板闸门工作原理落地的核心保障。

液压翻板闸门的门叶结构设计直接影响工作原理的落地效果,核心适配逻辑是 “结构形态匹配动力传递、强度刚度适配荷载需求、密封设计保障挡水功能”,不同结构形式根据使用场景的流量、水位特点,与工作原理形成针对性适配。

门叶结构与工作原理的核心适配点:一是受力点设计,门叶中下部的受力节点与液压缸活塞杆精准对接,节点位置通常选择门叶高度的 1/3-1/2 处,使活塞杆的推力方向与门叶翻转切线方向形成 30°-45° 夹角, 化推力的有效分力,减少液压系统能耗,这与 “液压驱动高效传递” 的工作原理直接适配;二是重心优化,门叶重心通过加强筋分布调整,使其靠近铰支座,降低翻转所需的驱动力矩,同时确保门叶回落时能借助自重平稳动作,契合 “重力辅助泄洪” 的原理;三是刚度设计,门叶面板厚度、加强筋间距通过力学计算确定,确保在 水流压力下无明显变形,避免因结构变形导致密封失效或液压驱动卡阻,保障 “精准挡水” 原理的实现;四是密封适配,门叶边缘预留密封槽,与密封件形成紧密贴合,阻断渗漏通道,匹配 “高效挡水” 的核心需求。

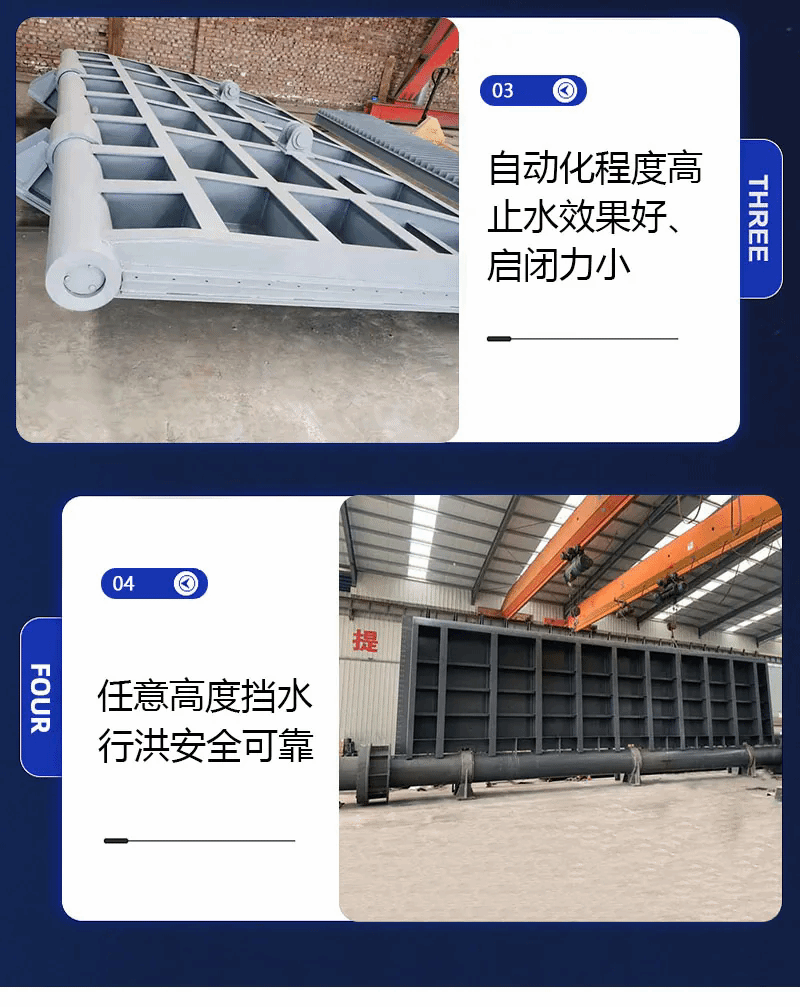

不同结构形式的适配逻辑:1. 平面门叶,面板为平整钢板,结构简单、加工便捷,适用于挡水高度≤5m、流量稳定的河道、灌溉渠。其适配原理是 “低成本高效挡水”,平面结构受力直接,与液压驱动的直线推力形成高效配合,适合对水流阻力要求不高的场景;2. 弧形门叶,面板呈圆弧状(曲率半径为挡水高度的 1.5-2 倍),适配挡水高度≥5m、流量大的水库、水电站。其适配原理是 “低阻受力均衡”,弧形结构可减少水流阻力与涡激振动,使水流压力均匀分布在面板上,降低液压系统负载,同时提升运行稳定性,契合 “大流量平稳泄洪” 的工作需求;3. 组合式门叶,由主面板 + 副面板 + 减重腔组成,适用于单扇宽度≥10m 的宽幅闸门。其适配原理是 “轻量化高强度”,通过减重腔降低门叶自重,减少液压驱动负荷,同时主面板保证挡水强度,副面板辅助密封,匹配 “宽幅闸门精准同步翻转” 的工作原理,避免因门叶过重导致的升降卡顿。

此外,针对多泥沙场景,门叶底部增设耐磨合金板,适配 “抗磨损” 需求;针对严寒地区,门叶内置电加热装置,避免结冰影响翻转,确保工作原理在 环境下仍能正常落地。

液压翻板闸门的铰支支撑系统是保障工作原理实现的关键结构,核心构造包括铰支座、销轴、轴套、润滑装置及防护组件,整体设计围绕 “稳定支撑、灵活旋转、力的均匀传递” 展开,在工作原理中承担 “旋转中心、荷载传递、姿态定位” 三大核心角色。

铰支支撑系统的具体构造:铰支座采用高强度铸钢(如 ZG270-500)制造,分为固定支座与活动铰耳两部分,固定支座通过化学锚栓预埋于基础混凝土中,锚固深度≥300mm,抗拔力≥50kN,确保承载稳定;活动铰耳与门叶底部焊接固定,通过销轴与固定支座连接,形成旋转副。销轴采用 40Cr 合金钢调质处理,表面硬度≥HRC50,直径根据门叶荷载计算(通常≥50mm),确保抗剪切强度;轴套采用锡青铜或自润滑复合材料,套于销轴外侧,厚度≥15mm,配合间隙控制在 0.05-0.1mm,减少旋转摩擦。润滑装置包括注油嘴、油路通道及防尘罩,注油嘴安装于铰支座侧面,定期注入锂基润滑脂,通过油路通道输送至销轴与轴套接触面,使摩擦系数≤0.05;防尘罩采用不锈钢材质,防止泥沙、水分进入间隙,避免磨损。防护组件还包括防腐涂层,铰支座、销轴表面喷涂环氧富锌底漆 + 面漆,轴套采用防腐处理,适应水下或潮湿环境长期使用。

其在工作原理中的核心角色:一是提供精准旋转中心,液压翻板闸门的门叶升降依赖绕铰支座的旋转动作,铰支系统通过销轴与轴套的配合,确定门叶的旋转轨迹,确保门叶升降方向精准,避免偏移,这是 “液压驱动精准传递” 原理的基础;二是传递多重荷载,门叶在挡水状态下承受水流压力、波浪力、自重,泄洪状态下承受水流冲击力,这些荷载通过活动铰耳传递至销轴,再由固定支座均匀分散至基础混凝土,避免局部应力集中导致结构损坏,保障 “稳定受力” 的工作逻辑;三是保障姿态稳定,铰支系统的刚性连接限制门叶的横向、纵向位移,仅保留旋转自由度,配合液压锁装置,使门叶在任意位置都能稳定停留,实现挡水高度的精准锁定,契合 “精准调控” 的工作原理;四是减少能量损耗,低摩擦的轴套与润滑系统降低门叶翻转时的阻力,减少液压系统的动力消耗,提升 “高效驱动” 的实现效率。没有稳定可靠的铰支支撑系统,液压驱动的动力无法精准转化为门叶的翻转动作,挡水与泄洪的切换也无法顺畅实现,因此其是液压翻板闸门工作原理落地的核心支撑。

液压翻板闸门的控制系统是工作原理的 “大脑”,核心构造包括传感检测单元、控制单元、执行驱动接口及人机交互单元,通过信号采集、逻辑运算、指令下发,与液压系统、机械结构形成协同,确保 “液压驱动 - 机械翻转 - 精准调控” 的工作原理闭环落地。

控制系统的具体构造:传感检测单元是数据采集核心,包括水位传感器、压力传感器、位移传感器及限位开关。水位传感器(超声波或投入式)安装于上下游河道,精度 ±1cm,实时监测水位变化;压力传感器安装于液压油路,监测系统工作压力(精度 ±0.1MPa),避免过载;位移传感器(磁致伸缩式)安装于液压缸,反馈活塞杆伸缩行程(精度 ±0.5mm),精准控制门叶角度;限位开关安装于铰支座与门叶端部,设定升降极限位置,触发时自动停机。控制单元以 PLC 控制器为核心,搭配继电器、接触器、电源模块,PLC 控制器预先存储控制程序与设计参数(挡水位、警戒水位、升降速度),接收传感器信号后进行逻辑运算,输出控制指令;电源模块提供稳定供电,配备备用电源,防止突发断电导致系统失效。执行驱动接口包括电磁阀、继电器输出模块,将 PLC 控制器的数字指令转化为液压系统的动作信号,控制换向阀、溢流阀、节流阀的工作状态。人机交互单元包括触摸屏、远程控制终端,触摸屏安装于控制箱,支持参数设定、实时工况查看(水位、压力、门叶位置)、手动操作;远程控制终端通过无线通信模块(4G/5G 或物联网)连接,支持电脑、手机 APP 访问,实现异地监控与指令下发。

控制系统与液压系统、机械结构的协同逻辑:1. 工况监测阶段,传感检测单元持续采集水位、压力、位移数据,传输至 PLC 控制器,控制器实时掌握液压系统的动力状态、机械结构(门叶、铰支)的运行姿态,为协同控制提供依据;2. 逻辑判断阶段,PLC 控制器对比监测数据与预设参数,若上游水位低于挡水位,判断需启动挡水流程,向液压系统发出 “升门” 指令;若水位超过警戒水位,发出 “降门” 泄洪指令;若压力异常或位移偏差,发出报警与调整指令;3. 执行驱动阶段,液压系统接收指令后,换向阀切换油路、节流阀调节流量、溢流阀稳定压力,驱动液压缸活塞杆伸缩,进而带动机械结构(门叶)绕铰支系统旋转,实现姿态调整;4. 反馈校准阶段,位移传感器、压力传感器将执行结果实时反馈至 PLC 控制器,控制器对比目标值与实际值,若存在偏差(如门叶角度未达设定值),微调液压系统的流量、压力,直至机械结构达到目标状态,形成闭环控制。

例如,挡水时 PLC 控制器通过位移传感器反馈,精准控制液压系统的油液流量,使门叶角度误差≤2cm;泄洪时通过水位传感器动态调整液压系统的动作节奏,避免门叶回落过快导致冲击。这种 “检测 - 判断 - 执行 - 反馈” 的协同模式,使液压系统的动力输出与机械结构的动作需求精准匹配,最终实现液压翻板闸门 “精准挡水、安全泄洪、智能调控” 的核心工作原理。

...